Drukarnie opakowań leków odgrywają kluczową rolę w procesie serializacji, który jest niezbędny dla zapewnienia bezpieczeństwa i ścisłej kontroli nad produktami farmaceutycznymi. Serializacja polega na przypisywaniu unikalnych kodów do każdego opakowania leku, co umożliwia jego identyfikację na każdym etapie łańcucha dostaw. Drukarnie, które specjalizują się w produkcji opakowań, muszą być wyposażone w nowoczesne technologie druku oraz systemy zarządzania danymi, aby skutecznie realizować procesy związane z serializacją. Współczesne drukarnie wykorzystują zaawansowane techniki, takie jak druk cyfrowy czy inkjet, które pozwalają na precyzyjne umieszczanie kodów 2D oraz innych oznaczeń na opakowaniach. Dzięki tym technologiom możliwe jest szybkie i efektywne wprowadzanie zmian w projektach graficznych oraz dostosowywanie ich do wymogów regulacyjnych.

Dlaczego serializacja jest kluczowym elementem branży farmaceutycznej

Serializacja stała się nieodłącznym elementem branży farmaceutycznej ze względu na rosnące zagrożenie fałszerstwami leków oraz konieczność zapewnienia bezpieczeństwa pacjentów. Wprowadzenie przepisów regulujących serializację miało na celu zwiększenie przejrzystości łańcucha dostaw oraz umożliwienie szybkiej identyfikacji produktów. Dzięki serializacji możliwe jest śledzenie każdego opakowania leku od momentu produkcji aż do momentu dotarcia do apteki czy szpitala. To z kolei pozwala na szybsze reagowanie w przypadku wykrycia nieprawidłowości czy zagrożeń związanych z danym produktem. Drukarnie opakowań leków muszą więc współpracować z producentami farmaceutyków oraz innymi uczestnikami rynku, aby wdrażać skuteczne rozwiązania w zakresie serializacji. Współpraca ta obejmuje nie tylko techniczne aspekty druku i oznaczania opakowań, ale także wymianę informacji dotyczących standardów i procedur obowiązujących w branży.

Jakie technologie są wykorzystywane w drukarniach opakowań leków

W drukarniach opakowań leków stosuje się różnorodne technologie, które mają na celu zapewnienie wysokiej jakości druku oraz zgodności z wymaganiami dotyczącymi serializacji. Jedną z najpopularniejszych metod jest druk cyfrowy, który umożliwia szybkie i elastyczne dostosowywanie projektów graficznych do potrzeb klientów. Dzięki temu producenci mogą łatwo wprowadzać zmiany w oznaczeniach czy kodach bez konieczności uruchamiania skomplikowanych procesów produkcyjnych. Inną istotną technologią jest druk inkjet, który pozwala na precyzyjne umieszczanie kodów kreskowych oraz QR na różnych rodzajach materiałów opakowaniowych. Warto również wspomnieć o technikach takich jak fleksografia czy sitodruk, które są wykorzystywane do produkcji większych nakładów opakowań. Każda z tych technologii ma swoje zalety i ograniczenia, dlatego drukarnie muszą dobierać odpowiednie metody w zależności od specyfiki zamówienia oraz wymagań klienta.

Jakie wyzwania stoją przed drukarniami opakowań leków

Drukarnie opakowań leków stają przed wieloma wyzwaniami związanymi z rosnącymi wymaganiami rynku oraz regulacjami prawnymi dotyczącymi serializacji. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się przepisów dotyczących oznaczania produktów farmaceutycznych. W miarę jak nowe regulacje są wprowadzane, drukarnie muszą szybko reagować i aktualizować swoje procesy produkcyjne oraz technologie druku. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów używanych do produkcji opakowań, co ma kluczowe znaczenie dla trwałości i bezpieczeństwa leków. Drukarnie muszą również radzić sobie z rosnącą konkurencją na rynku, co wymusza ciągłe doskonalenie oferty oraz poszukiwanie innowacyjnych rozwiązań technologicznych. Oprócz tego ważnym aspektem jest edukacja pracowników oraz współpraca z innymi uczestnikami rynku, aby zapewnić zgodność z obowiązującymi standardami i najlepszymi praktykami w zakresie serializacji.

Jakie korzyści przynosi serializacja dla pacjentów i producentów

Serializacja opakowań leków przynosi szereg korzyści zarówno dla pacjentów, jak i producentów farmaceutycznych. Dla pacjentów kluczowym aspektem jest zwiększenie bezpieczeństwa stosowania leków. Dzięki unikalnym kodom umieszczonym na opakowaniach możliwe jest szybkie sprawdzenie autentyczności produktu oraz jego pochodzenia. W przypadku wykrycia fałszywego leku, systemy śledzenia pozwalają na natychmiastowe podjęcie działań, co może uratować życie pacjentów. Dodatkowo, serializacja umożliwia lepszą kontrolę nad datami ważności produktów oraz ich przechowywaniem, co również wpływa na zdrowie konsumentów. Z perspektywy producentów, serializacja przyczynia się do zwiększenia zaufania do marki oraz poprawy wizerunku firmy. Przez zapewnienie transparentności łańcucha dostaw, producenci mogą skuteczniej zarządzać ryzykiem związanym z fałszerstwami oraz innymi nieprawidłowościami.

Jakie są regulacje dotyczące serializacji w różnych krajach

Regulacje dotyczące serializacji leków różnią się w zależności od kraju, co stanowi dodatkowe wyzwanie dla drukarni opakowań oraz producentów farmaceutycznych. W Unii Europejskiej obowiązuje dyrektywa Falsified Medicines Directive (FMD), która nakłada obowiązek wprowadzenia systemu serializacji dla wszystkich leków sprzedawanych na rynku europejskim. Zgodnie z tymi regulacjami, każdy produkt musi być oznaczony unikalnym kodem oraz zabezpieczony przed manipulacją. W Stanach Zjednoczonych natomiast obowiązuje Drug Supply Chain Security Act (DSCSA), który również wymaga wprowadzenia systemu identyfikacji i śledzenia leków w łańcuchu dostaw. W innych krajach, takich jak Japonia czy Chiny, również wprowadzane są podobne regulacje mające na celu walkę z fałszerstwami i zapewnienie bezpieczeństwa pacjentom. Drukarnie opakowań muszą być świadome tych różnic i dostosować swoje procesy produkcyjne do wymogów lokalnych rynków, co często wiąże się z dodatkowymi kosztami oraz koniecznością inwestycji w nowe technologie.

Jakie są przyszłe trendy w branży drukarni opakowań leków

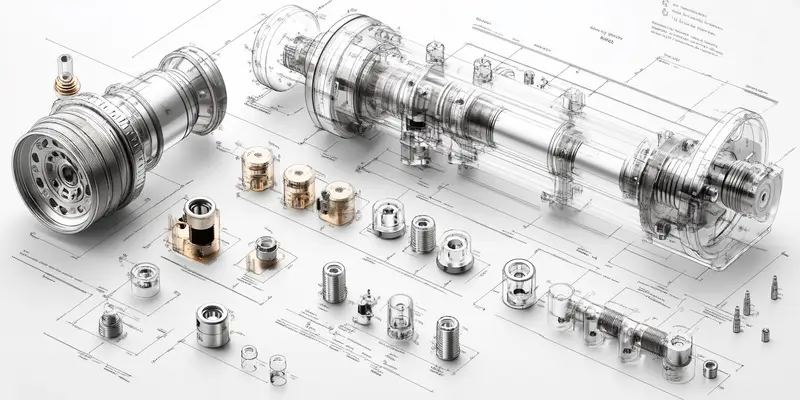

Przyszłość branży drukarni opakowań leków wydaje się być obiecująca, zwłaszcza w kontekście rosnącego zapotrzebowania na innowacyjne rozwiązania związane z serializacją i bezpieczeństwem produktów farmaceutycznych. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję błędów ludzkich. Nowoczesne technologie druku cyfrowego będą coraz częściej wykorzystywane do produkcji mniejszych serii opakowań, co umożliwi szybsze reagowanie na zmieniające się potrzeby rynku. Również rozwój technologii blockchain może znacząco wpłynąć na sposób zarządzania danymi związanymi z serializacją, umożliwiając jeszcze większą przejrzystość i bezpieczeństwo łańcucha dostaw. Warto również zauważyć rosnącą świadomość ekologicznej odpowiedzialności w branży opakowaniowej. Coraz więcej drukarni podejmuje działania mające na celu ograniczenie negatywnego wpływu na środowisko poprzez stosowanie materiałów biodegradowalnych oraz recyklingu.

Jakie są najlepsze praktyki w zakresie implementacji systemu serializacji

Implementacja systemu serializacji w drukarniach opakowań leków wymaga staranności oraz przestrzegania najlepszych praktyk, aby zapewnić skuteczność i zgodność z obowiązującymi regulacjami. Pierwszym krokiem jest dokładna analiza wymagań prawnych dotyczących serializacji w danym regionie oraz opracowanie strategii dostosowanej do specyfiki rynku. Ważne jest również zaangażowanie wszystkich interesariuszy w proces wdrażania systemu, aby zapewnić spójność działań oraz wymianę informacji między producentami a drukarniami. Kolejnym kluczowym elementem jest inwestycja w nowoczesne technologie druku oraz systemy zarządzania danymi, które umożliwią efektywne oznaczanie opakowań i monitorowanie ich statusu w czasie rzeczywistym. Szkolenie pracowników jest równie istotne – personel powinien być dobrze zaznajomiony z procedurami związanymi z serializacją oraz obsługą urządzeń drukarskich. Regularne audyty i kontrole jakości pomogą utrzymać wysokie standardy produkcji oraz zgodność z wymaganiami regulacyjnymi.

Jakie są koszty związane z wdrożeniem systemu serializacji

Koszty związane z wdrożeniem systemu serializacji mogą być znaczne i różnią się w zależności od skali działalności drukarni oraz specyfiki produkcji opakowań leków. Na początku należy uwzględnić wydatki związane z zakupem nowoczesnych technologii druku oraz oprogramowania do zarządzania danymi i śledzenia produktów. Inwestycje te mogą obejmować zarówno sprzęt do druku cyfrowego czy inkjetowego, jak i systemy informatyczne umożliwiające integrację danych dotyczących serializacji z istniejącymi procesami produkcyjnymi. Dodatkowo konieczne będzie przeszkolenie pracowników, co wiąże się z dodatkowymi kosztami związanymi z czasem pracy oraz ewentualnymi szkoleniami zewnętrznymi. Koszty te mogą być szczególnie wysokie dla mniejszych drukarni, które mogą mieć ograniczone zasoby finansowe na inwestycje technologiczne. Należy także pamiętać o bieżących wydatkach związanych z utrzymaniem systemu serializacji oraz aktualizacjami oprogramowania zgodnie ze zmieniającymi się regulacjami prawnymi.

Jakie są różnice między różnymi rodzajami opakowań leków

Różnorodność rodzajów opakowań leków ma istotny wpływ na procesy druku i serializacji stosowane przez drukarnie opakowań. Opakowania mogą mieć różne formy – od butelek szklanych lub plastikowych po blistry czy kartoniki – a każda forma wymaga indywidualnego podejścia do druku etykiet i oznaczeń. Na przykład blistry często wymagają precyzyjnego umieszczania kodów kreskowych lub QR na małych powierzchniach, co może stanowić wyzwanie techniczne dla drukarni. Z kolei kartoniki mogą oferować większą powierzchnię do druku, co pozwala na umieszczenie dodatkowych informacji dotyczących produktu czy instrukcji użytkowania. Różnice te wpływają także na wybór technologii druku – niektóre materiały mogą lepiej współpracować z określonymi metodami druku niż inne.