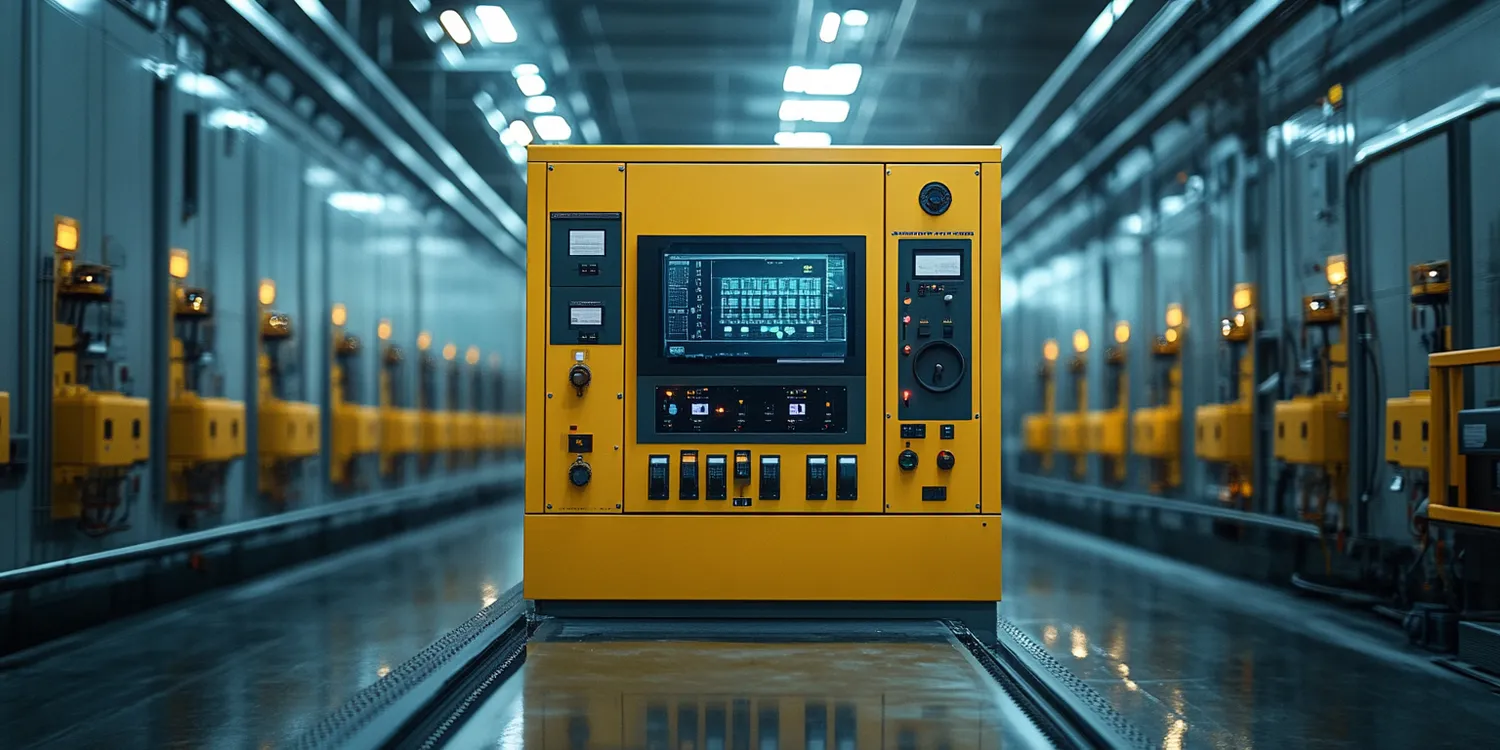

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby umożliwić precyzyjne wykonywanie różnorodnych operacji obróbczych. Na początku warto zwrócić uwagę na szkielet maszyny, który jest zazwyczaj wykonany z solidnych materiałów, takich jak stal lub aluminium, co zapewnia stabilność i wytrzymałość konstrukcji. Kolejnym istotnym elementem jest system napędowy, który może być realizowany za pomocą silników krokowych lub serwomotorów. Te komponenty odpowiadają za ruch wzdłuż osi X, Y i Z, co pozwala na precyzyjne pozycjonowanie narzędzia skrawającego. Ważnym aspektem budowy maszyn CNC jest również układ sterujący, który interpretuje dane z programu CAD/CAM i przekształca je w sygnały sterujące dla napędów. Warto także wspomnieć o systemie chłodzenia oraz osprzęcie dodatkowym, takim jak uchwyty narzędziowe czy czujniki, które zwiększają funkcjonalność maszyny i poprawiają jakość obróbki.

Jakie są zalety stosowania maszyn CNC w produkcji

Maszyny CNC zyskują coraz większą popularność w różnych branżach przemysłowych dzięki swoim licznym zaletom. Przede wszystkim, ich największą przewagą jest wysoka precyzja obróbcza, która pozwala na uzyskanie skomplikowanych kształtów i detali z minimalnym marginesem błędu. Dzięki zastosowaniu technologii komputerowej możliwe jest automatyczne powtarzanie tych samych operacji bez utraty jakości, co znacząco zwiększa wydajność produkcji. Kolejną istotną zaletą maszyn CNC jest możliwość pracy z różnorodnymi materiałami, takimi jak metale, drewno czy tworzywa sztuczne. Dzięki temu można je wykorzystywać w wielu dziedzinach, od przemysłu motoryzacyjnego po meblarski. Dodatkowo, maszyny te wymagają mniejszej liczby pracowników do obsługi w porównaniu do tradycyjnych metod obróbczych, co przekłada się na oszczędności kosztów pracy.

Jakie technologie są wykorzystywane w budowie maszyn CNC

W budowie maszyn CNC wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie ich wydajności oraz precyzji działania. Jedną z najważniejszych technologii jest system sterowania numerycznego, który umożliwia programowanie skomplikowanych ścieżek narzędziowych przy użyciu specjalistycznego oprogramowania CAD/CAM. Oprogramowanie to pozwala inżynierom na projektowanie detali oraz generowanie kodu G, który jest następnie interpretowany przez maszynę. Inną istotną technologią jest zastosowanie sensorów i systemów monitorujących, które pozwalają na bieżąco kontrolować parametry pracy maszyny oraz wykrywać ewentualne nieprawidłowości. Wiele nowoczesnych maszyn CNC wyposażonych jest również w technologie sztucznej inteligencji oraz uczenia maszynowego, co pozwala na optymalizację procesów obróbczych oraz samodzielne dostosowywanie parametrów pracy do zmieniających się warunków. Dodatkowo technologia druku 3D staje się coraz bardziej popularna w kontekście budowy prototypów maszyn CNC oraz produkcji części zamiennych.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych gałęziach przemysłu dzięki swojej wszechstronności i precyzji działania. W przemyśle metalowym są one często wykorzystywane do frezowania, toczenia oraz cięcia blach i profili metalowych. Dzięki możliwości programowania skomplikowanych kształtów można produkować zarówno pojedyncze detale, jak i seryjne elementy o identycznych wymiarach. W branży meblarskiej maszyny CNC służą do obróbki drewna oraz materiałów kompozytowych, co pozwala na tworzenie unikalnych wzorów i detali meblarskich. W przemyśle elektronicznym maszyny te są wykorzystywane do produkcji płytek drukowanych oraz montażu komponentów elektronicznych. Ponadto w branży lotniczej i motoryzacyjnej maszyny CNC odgrywają kluczową rolę w produkcji precyzyjnych części zamiennych oraz komponentów konstrukcyjnych. Ich zastosowanie obejmuje również przemysł medyczny, gdzie wykorzystywane są do produkcji implantów oraz narzędzi chirurgicznych.

Jakie są kluczowe różnice między maszynami CNC a tradycyjnymi metodami obróbczy

W porównaniu do tradycyjnych metod obróbczych, maszyny CNC oferują szereg istotnych różnic, które wpływają na efektywność i jakość produkcji. Przede wszystkim, maszyny CNC działają na zasadzie automatyzacji procesów, co oznacza, że większość operacji jest wykonywana bez udziału człowieka. W tradycyjnych metodach obróbczych operatorzy muszą ręcznie ustawiać narzędzia oraz kontrolować proces, co zwiększa ryzyko błędów i wydłuża czas produkcji. Dzięki zastosowaniu komputerowego sterowania, maszyny CNC mogą precyzyjnie powtarzać te same operacje z minimalnym marginesem błędu, co jest kluczowe w przypadku produkcji seryjnej. Kolejną różnicą jest elastyczność w projektowaniu – w przypadku maszyn CNC zmiana projektu lub dostosowanie parametrów pracy odbywa się szybko i łatwo poprzez modyfikację kodu G, podczas gdy w tradycyjnych metodach wymaga to często przestawienia całej linii produkcyjnej. Dodatkowo, maszyny CNC pozwalają na obróbkę bardziej skomplikowanych kształtów i detali, co byłoby trudne lub wręcz niemożliwe do osiągnięcia przy użyciu tradycyjnych narzędzi.

Jakie są koszty związane z budową i eksploatacją maszyn CNC

Koszty związane z budową oraz eksploatacją maszyn CNC mogą być znaczne, ale warto zauważyć, że inwestycja ta często zwraca się w dłuższej perspektywie dzięki zwiększonej wydajności i oszczędnościom w produkcji. Na początku należy uwzględnić koszty zakupu samej maszyny, które mogą się różnić w zależności od jej specyfikacji oraz producenta. Wysokiej jakości maszyny CNC z zaawansowanymi funkcjami mogą kosztować znaczne sumy, jednak ta inwestycja często przekłada się na lepszą jakość obróbki oraz dłuższą żywotność urządzenia. Kolejnym istotnym elementem kosztowym są wydatki związane z oprogramowaniem CAD/CAM, które jest niezbędne do programowania maszyn oraz tworzenia projektów. Poza tym należy również uwzględnić koszty konserwacji i serwisowania maszyn, które są kluczowe dla ich prawidłowego funkcjonowania. Warto także pamiętać o kosztach związanych z szkoleniem pracowników obsługujących maszyny CNC, ponieważ ich umiejętności mają bezpośredni wpływ na efektywność produkcji.

Jakie są najnowsze trendy w technologii maszyn CNC

Technologia maszyn CNC nieustannie ewoluuje, a najnowsze trendy wskazują na rosnącą automatyzację oraz integrację z systemami inteligentnymi. Jednym z najważniejszych kierunków rozwoju jest wykorzystanie sztucznej inteligencji oraz uczenia maszynowego do optymalizacji procesów produkcyjnych. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane dotyczące pracy oraz dostosowywać parametry obróbcze w czasie rzeczywistym, co prowadzi do zwiększenia wydajności i jakości produkcji. Innym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia połączenie maszyn CNC z siecią i wymianę danych między nimi a systemami zarządzania produkcją. To pozwala na lepsze monitorowanie procesów oraz szybsze reagowanie na ewentualne problemy. Warto również zwrócić uwagę na rosnącą popularność technologii druku 3D jako uzupełnienia dla tradycyjnych maszyn CNC, co umożliwia jeszcze większą elastyczność w produkcji prototypów oraz części zamiennych. Dodatkowo coraz więcej producentów stawia na zrównoważony rozwój i ekologiczne rozwiązania, co prowadzi do opracowywania energooszczędnych maszyn oraz materiałów przyjaznych dla środowiska.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga od operatorów szeregu specjalistycznych umiejętności oraz wiedzy technicznej. Na początku kluczowe jest zrozumienie podstawowych zasad działania tych urządzeń oraz znajomość ich budowy i funkcji poszczególnych komponentów. Operatorzy powinni być dobrze zaznajomieni z oprogramowaniem CAD/CAM, które służy do projektowania detali oraz generowania kodu G niezbędnego do programowania maszyny. Umiejętność czytania rysunków technicznych oraz interpretacji schematów jest również niezbędna do prawidłowego wykonania zleceń produkcyjnych. Dodatkowo operatorzy muszą posiadać zdolności manualne oraz precyzyjność w obsłudze narzędzi skrawających i pomiarowych. Ważne jest także ciągłe doskonalenie swoich umiejętności poprzez uczestnictwo w szkoleniach oraz kursach branżowych, aby być na bieżąco z nowinkami technologicznymi i zmieniającymi się wymaganiami rynku pracy.

Jakie są wyzwania związane z obsługą maszyn CNC

Obsługa maszyn CNC wiąże się z szeregiem wyzwań, które mogą wpłynąć na efektywność pracy oraz jakość produkcji. Jednym z głównych problemów jest konieczność ciągłego monitorowania parametrów pracy maszyny oraz stanu narzędzi skrawających. Niewłaściwe ustawienia lub zużyte narzędzia mogą prowadzić do błędów w obróbce, co skutkuje stratami materiałowymi oraz czasowymi. Ponadto operatorzy muszą być gotowi do szybkiego reagowania na ewentualne awarie lub problemy techniczne związane z działaniem maszyny. Wymaga to nie tylko wiedzy technicznej, ale także umiejętności analitycznych i zdolności do szybkiego podejmowania decyzji. Kolejnym wyzwaniem jest konieczność dostosowywania się do zmieniających się wymagań rynku oraz technologii – operatorzy muszą stale aktualizować swoją wiedzę i umiejętności, aby sprostać nowym standardom jakościowym oraz innowacjom technologicznym. Dodatkowo praca przy maszynach CNC może wiązać się z dużym stresem ze względu na odpowiedzialność za jakość produkcji i terminowość realizacji zamówień.

Jakie są przyszłościowe kierunki rozwoju maszyn CNC

Przyszłość maszyn CNC zapowiada się niezwykle obiecująco, z wieloma innowacjami, które mogą zrewolucjonizować sposób produkcji. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów, co pozwoli na jeszcze większą efektywność i oszczędności. Integracja z technologią sztucznej inteligencji oraz zaawansowanymi algorytmami uczenia maszynowego umożliwi maszynom samodzielne podejmowanie decyzji w oparciu o analizę danych, co zwiększy precyzję i jakość obróbki. Kolejnym ważnym trendem jest rozwój technologii przyrostowych, takich jak druk 3D, które mogą współistnieć z tradycyjnymi metodami CNC, oferując nowe możliwości w zakresie projektowania i produkcji. W miarę jak przemysł staje się coraz bardziej zrównoważony, można spodziewać się większego nacisku na ekologiczne rozwiązania oraz materiały przyjazne dla środowiska.