Bezpieczeństwo pacjenta stanowi absolutny priorytet w procesie produkcji opakowań na leki. Każdy element opakowania, od materiału bazowego po nadruk, musi spełniać najwyższe standardy jakości i być całkowicie obojętny chemicznie w stosunku do zawartego w nim produktu leczniczego. Oznacza to rygorystyczną kontrolę surowców, które muszą być certyfikowane i posiadać odpowiednie atesty, potwierdzające ich czystość i brak potencjalnie szkodliwych substancji. Zgodność z normami farmaceutycznymi, takimi jak GMP (Good Manufacturing Practice) czy ISO, jest nie tylko wymogiem prawnym, ale także gwarancją najwyższej jakości i bezpieczeństwa.

Proces produkcyjny musi być ściśle monitorowany na każdym etapie. Kontrola jakości obejmuje nie tylko analizę materiałów, ale także weryfikację procesów technologicznych, takich jak formowanie, drukowanie, laminowanie czy klejenie. Niezwykle istotne jest zapewnienie, że opakowanie stanowi skuteczną barierę ochronną, zapobiegając migracji substancji z materiału opakowaniowego do leku, a także chroniąc lek przed degradacją spowodowaną działaniem czynników zewnętrznych. Dodatkowo, opakowanie musi być odporne na uszkodzenia mechaniczne, które mogłyby wystąpić podczas transportu i magazynowania, chroniąc lek przed rozszczelnieniem czy zanieczyszczeniem.

W kontekście opakowań na leki, kluczowe jest również zapewnienie integralności produktu. Zapobieganie fałszerstwom jest jednym z najważniejszych wyzwań współczesnej branży farmaceutycznej. Producenci opakowań stosują coraz bardziej zaawansowane rozwiązania antyfałszerskie, takie jak hologramy, unikalne numery seryjne, specjalne nadruki zabezpieczające czy technologie śledzenia produktu na każdym etapie łańcucha dystrybucji. Zapewnienie autentyczności leku buduje zaufanie pacjentów i chroni ich przed przyjmowaniem niebezpiecznych, podrabianych substancji, które mogą stanowić poważne zagrożenie dla zdrowia.

Rodzaje materiałów stosowanych do produkcji opakowań na leki

Wybór odpowiedniego materiału do produkcji opakowań na leki jest kluczowy dla zapewnienia stabilności i skuteczności produktu. Różnorodność form farmaceutycznych, od tabletek i kapsułek, po płyny i maści, wymaga stosowania odmiennych rozwiązań opakowaniowych. Każdy materiał musi być dokładnie scharakteryzowany pod kątem jego właściwości barierowych, chemicznej obojętności oraz możliwości przetworzenia. Branża farmaceutyczna korzysta z szerokiego wachlarza materiałów, z których każdy ma swoje specyficzne zastosowania i zalety.

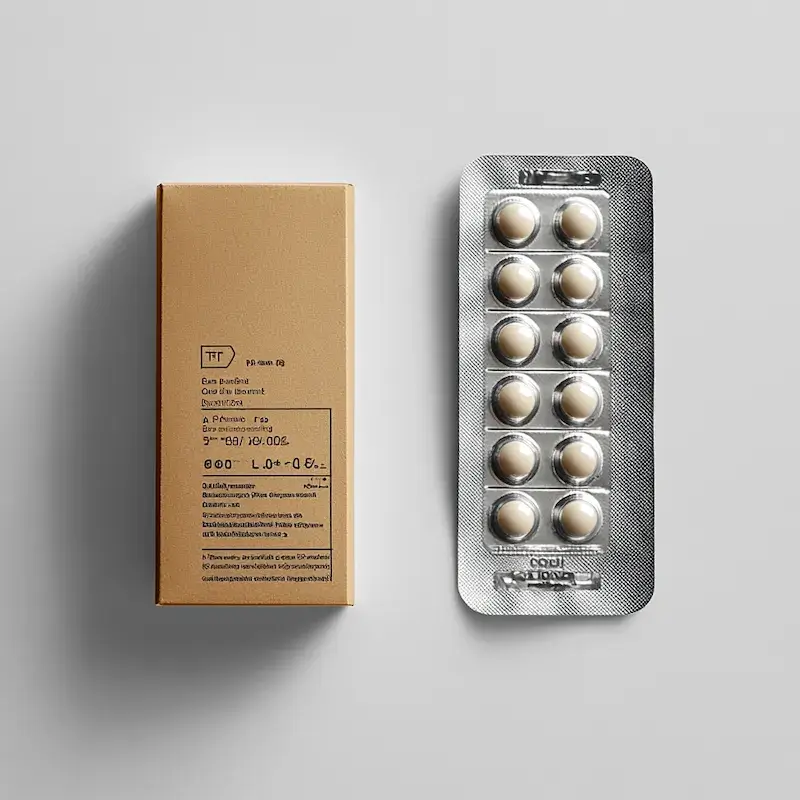

Tworzywa sztuczne stanowią niezwykle popularny wybór ze względu na ich wszechstronność, lekkość i dobre właściwości barierowe. Polipropylen (PP) i polietylen (PE) są często wykorzystywane do produkcji butelek, pojemników i folii. Polistyren (PS) znajduje zastosowanie w produkcji blistrów, podczas gdy PET (politereftalan etylenu) jest często wybierany do produkcji butelek na syropy i płyny. PVC (polichlorek winylu) bywa stosowany w blistrach, jednak jego użycie jest coraz częściej ograniczane ze względu na kwestie ekologiczne i zdrowotne.

Metale, takie jak aluminium, odgrywają istotną rolę w produkcji opakowań farmaceutycznych, szczególnie w postaci folii aluminiowych stosowanych do zamykania pojemników lub jako element blistrów. Aluminium zapewnia doskonałą barierę dla wilgoci, tlenu i światła, co jest kluczowe dla zachowania stabilności wielu preparatów. Papier i tektura, często powlekane lub laminowane, są wykorzystywane do produkcji opakowań zewnętrznych, takich jak pudełka kartonowe, które chronią lek przed uszkodzeniami mechanicznymi i stanowią nośnik informacji.

Istotne jest również stosowanie materiałów kompozytowych, które łączą zalety różnych surowców, tworząc opakowania o unikalnych właściwościach. Na przykład, laminaty złożone z kilku warstw folii plastikowych i aluminiowych pozwalają na uzyskanie optymalnych parametrów ochronnych. W przypadku opakowań do zastosowań specjalistycznych, takich jak leki biologiczne czy szczepionki, stosuje się materiały o jeszcze bardziej rygorystycznych specyfikacjach, zapewniające utrzymanie odpowiedniej temperatury i ochronę przed światłem.

Proces technologiczny produkcji opakowań na leki i jego etapy

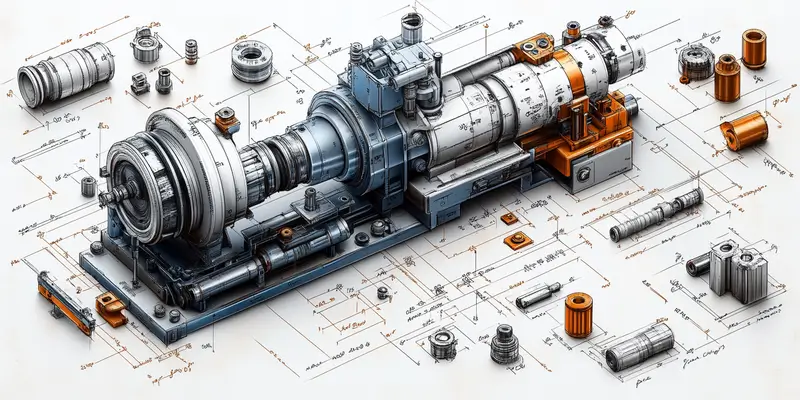

- Przygotowanie materiałów: Pierwszym krokiem jest przygotowanie surowców. W przypadku tworzyw sztucznych, mogą one być granulowane, mieszane z dodatkami lub przygotowywane do procesów wytłaczania czy formowania wtryskowego. Folie metalowe czy papierowe są przycinane do odpowiednich rozmiarów i kształtów.

- Formowanie opakowań: W zależności od rodzaju opakowania, stosuje się różne techniki formowania. Blistry są najczęściej produkowane metodą termoformowania, gdzie podgrzana folia jest formowana przez podciśnienie lub nadciśnienie w matrycy. Butelki i pojemniki mogą być wytwarzane metodą rozdmuchu lub formowania wtryskowego.

- Drukowanie i znakowanie: Na tym etapie opakowania są zazwyczaj zadrukowywane. Stosuje się różne techniki druku, takie jak fleksografia, roto-graviura czy druk offsetowy, w zależności od rodzaju materiału i oczekiwanej jakości druku. Nadruki zawierają kluczowe informacje o leku, instrukcje użycia, numery partii i daty ważności.

- Laminowanie i klejenie: W przypadku opakowań wielowarstwowych, poszczególne warstwy materiałów są łączone za pomocą kleju lub poprzez proces laminowania. W przypadku opakowań kartonowych, elementy są składane i sklejane, tworząc gotowe pudełka.

- Kontrola jakości: Na każdym etapie produkcji opakowań przeprowadzane są szczegółowe kontrole jakości. Obejmują one między innymi testy wytrzymałości, szczelności, odporności na czynniki zewnętrzne oraz weryfikację poprawności nadruków.

- Pakowanie końcowe: Gotowe opakowania farmaceutyczne są następnie pakowane w większe jednostki transportowe, gotowe do wysyłki do producentów leków.

Nowoczesne technologie, takie jak automatyzacja procesów, robotyka czy zaawansowane systemy wizyjne, odgrywają coraz większą rolę w produkcji opakowań na leki. Pozwalają one na zwiększenie precyzji, wydajności i powtarzalności, minimalizując ryzyko błędów ludzkich i zapewniając najwyższe standardy jakości.

Regulacje prawne dotyczące produkcji opakowań na leki w Europie

Rynek farmaceutyczny jest jednym z najbardziej regulowanych sektorów gospodarki, a przepisy dotyczące produkcji opakowań na leki są niezwykle surowe i stale ewoluują. Zrozumienie i przestrzeganie tych regulacji jest absolutnie kluczowe dla każdego producenta opakowań działającego w tej branży. Europejskie prawo farmaceutyczne, stanowiące zbiór dyrektyw i rozporządzeń, ma na celu zapewnienie najwyższych standardów bezpieczeństwa i jakości leków dostępnych na rynku.

Podstawowym aktem prawnym regulującym tę kwestię jest dyrektywa 2001/83/WE, która zawiera przepisy dotyczące produktów leczniczych stosowanych u ludzi. W kontekście opakowań, kluczowe znaczenie mają również wymagania dotyczące materiałów mających kontakt z żywnością (choć leki nie są żywnością, niektóre przepisy dotyczące bezpieczeństwa materiałów są analogiczne), a także przepisy dotyczące bezpieczeństwa dzieci, które mogą mieć kontakt z lekami. Prawo europejskie wymaga, aby opakowania leków były zaprojektowane w taki sposób, aby zapobiegać ich otwarciu przez dzieci bez pomocy osoby dorosłej, jeśli jest to uzasadnione bezpieczeństwem produktu.

Bardzo ważną rolę odgrywają także normy techniczne i standardy branżowe, takie jak serie norm ISO. Międzynarodowa Organizacja Normalizacyjna publikuje szereg norm dotyczących opakowań, w tym te dotyczące materiałów, metod badawczych i wymagań jakościowych. Szczególnie istotne są normy z rodziny ISO 15378, które określają specyficzne wymagania dla pierwotnych materiałów opakowaniowych stosowanych w produkcji produktów leczniczych. Ich przestrzeganie jest kluczowe dla uzyskania niezbędnych certyfikatów i dopuszczenia opakowań do użytku w branży farmaceutycznej.

Ponadto, producenci opakowań muszą być świadomi przepisów dotyczących znakowania opakowań, które są ściśle określone w przepisach prawnych. Obejmują one między innymi wymogi dotyczące umieszczania na opakowaniu nazwy produktu leczniczego, dawki, sposobu podawania, daty ważności, numeru serii, a także informacji o producencie. Kluczowe jest również zapewnienie, że wszystkie informacje są czytelne, zrozumiałe i zgodne z zatwierdzonymi ulotkami dla pacjenta i podsumowaniem charakterystyki produktu leczniczego.

Innowacje i przyszłość produkcji opakowań dla produktów leczniczych

Branża opakowaniowa dla produktów leczniczych nieustannie się rozwija, napędzana potrzebą poprawy bezpieczeństwa, efektywności i zrównoważonego rozwoju. Producenci opakowań na leki inwestują w nowe technologie i materiały, aby sprostać rosnącym wymaganiom rynku i wyzwaniom przyszłości. Innowacje w tej dziedzinie mają na celu nie tylko zapewnienie lepszej ochrony leków, ale także ułatwienie ich stosowania przez pacjentów i zmniejszenie negatywnego wpływu na środowisko.

Jednym z kluczowych trendów jest rozwój opakowań inteligentnych, które potrafią monitorować warunki przechowywania leku i informować o ewentualnych problemach. Mogą to być wskaźniki temperatury, wilgotności lub nawet czujniki wykrywające zmiany w składzie chemicznym leku. Takie rozwiązania zwiększają bezpieczeństwo pacjentów, szczególnie w przypadku leków wymagających ścisłego reżimu termicznego, takich jak szczepionki czy leki biologiczne.

Zrównoważony rozwój staje się coraz ważniejszym priorytetem. Producenci poszukują materiałów biodegradowalnych, pochodzących z recyklingu lub nadających się do ponownego przetworzenia, minimalizując tym samym ślad węglowy swojej produkcji. Rozwijane są także technologie zmniejszające ilość używanego materiału opakowaniowego, bez uszczerbku dla jego funkcji ochronnych. Przykładowo, optymalizacja projektów opakowań zewnętrznych może znacząco zredukować zużycie kartonu.

Personalizacja opakowań to kolejny obszar, w którym obserwujemy dynamiczny rozwój. Dzięki zaawansowanym technologiom druku cyfrowego, możliwe staje się tworzenie opakowań dostosowanych do indywidualnych potrzeb pacjenta, na przykład poprzez dodanie spersonalizowanych instrukcji dawkowania lub informacji w różnych językach. To podejście, znane jako medycyna spersonalizowana, ma potencjał znacząco poprawić przestrzeganie zaleceń lekarskich przez pacjentów.

Rozwój druku 3D otwiera nowe możliwości w produkcji opakowań farmaceutycznych, umożliwiając tworzenie skomplikowanych kształtów i spersonalizowanych rozwiązań. Choć technologia ta jest wciąż na wczesnym etapie rozwoju w kontekście masowej produkcji opakowań na leki, jej potencjał jest ogromny, zwłaszcza w przypadku opakowań do zastosowań specjalistycznych czy prototypowania.

Wybór odpowiedniego dostawcy dla produkcji opakowań na leki

Wybór właściwego partnera biznesowego do produkcji opakowań na leki jest decyzją o strategicznym znaczeniu dla każdej firmy farmaceutycznej. Odpowiedni dostawca to nie tylko gwarancja wysokiej jakości produktów, ale także pewność terminowości dostaw i zgodności z rygorystycznymi przepisami. Proces wyboru powinien być starannie zaplanowany i uwzględniać szereg kluczowych kryteriów, aby zminimalizować ryzyko i zapewnić długoterminową, owocną współpracę.

Pierwszym i fundamentalnym aspektem jest doświadczenie i specjalizacja dostawcy w branży farmaceutycznej. Firma powinna posiadać udokumentowane sukcesy w produkcji opakowań dla produktów leczniczych, a także głębokie zrozumienie specyfiki tego rynku. Niezbędne jest posiadanie odpowiednich certyfikatów, takich jak ISO 13485 (systemy zarządzania jakością dla wyrobów medycznych), ISO 9001 (ogólny system zarządzania jakością) oraz potwierdzenie zgodności z zasadami GMP. Dostawca powinien być w stanie przedstawić referencje od innych klientów z branży farmaceutycznej.

Kolejnym ważnym kryterium jest zdolność produkcyjna i technologiczna dostawcy. Firma powinna dysponować nowoczesnym parkiem maszynowym, pozwalającym na realizację złożonych procesów produkcyjnych i zastosowanie zaawansowanych technologii. Ważne jest, aby dostawca był w stanie zapewnić elastyczność produkcji, umożliwiającą realizację zarówno dużych, jak i mniejszych zamówień, a także szybkie reagowanie na zmieniające się potrzeby rynku. Zdolność do oferowania innowacyjnych rozwiązań, takich jak opakowania inteligentne czy rozwiązania antyfałszerskie, stanowi dodatkowy atut.

Aspekty związane z łańcuchem dostaw i logistyką są równie istotne. Dostawca powinien mieć ugruntowaną pozycję w zakresie zarządzania łańcuchem dostaw, zapewniając dostęp do wysokiej jakości surowców i terminowość dostaw. Niezawodna logistyka jest kluczowa dla utrzymania ciągłości produkcji leków. Dodatkowo, warto zwrócić uwagę na politykę zrównoważonego rozwoju i odpowiedzialności społecznej firmy. Coraz więcej firm farmaceutycznych przykłada wagę do tego, aby ich partnerzy biznesowi również przestrzegali wysokich standardów w tym zakresie.

Ostatecznie, kluczowe jest nawiązanie dobrej komunikacji i relacji z potencjalnym dostawcą. Otwarty dialog, transparentność i profesjonalizm są fundamentem udanej współpracy. Zaleca się przeprowadzenie dokładnego audytu potencjalnego dostawcy, wizyty w zakładzie produkcyjnym oraz analizę jego polityki jakości i bezpieczeństwa przed podjęciem ostatecznej decyzji.

„`