Projektowanie części maszyn to złożony proces, który wymaga staranności oraz znajomości wielu aspektów inżynieryjnych. Pierwszym krokiem w tym procesie jest zrozumienie wymagań funkcjonalnych i technicznych, które muszą być spełnione przez projektowaną część. Inżynierowie muszą dokładnie określić, jakie obciążenia będą działały na daną część, jakie materiały będą użyte oraz jakie są ograniczenia dotyczące wymiarów i tolerancji. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. W tej fazie istotne jest również przeprowadzenie analizy wykonalności, aby upewnić się, że projekt jest realistyczny i możliwy do zrealizowania w praktyce. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz technologii produkcji. Warto również zwrócić uwagę na aspekty związane z montażem i serwisowaniem zaprojektowanej części, co może wpłynąć na jej ostateczny kształt i funkcjonalność.

Jakie narzędzia są najczęściej używane w projektowaniu części maszyn

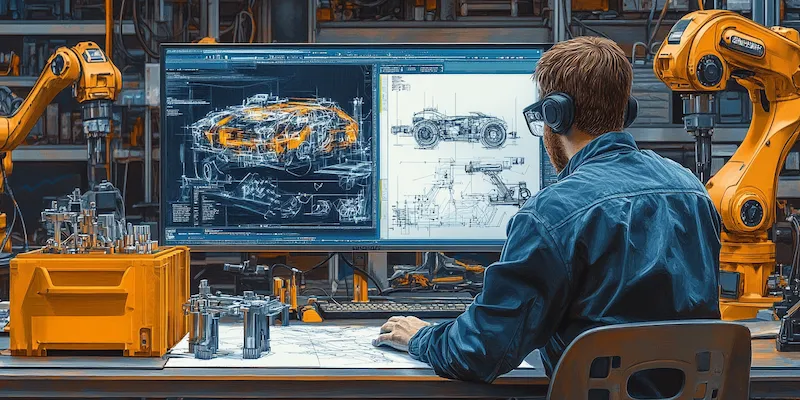

W dzisiejszych czasach projektowanie części maszyn opiera się na zaawansowanych narzędziach inżynieryjnych, które znacznie ułatwiają pracę inżynierów. Jednym z najpopularniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły oraz szybko wprowadzać zmiany w projekcie. Oprócz CAD, często stosuje się również programy do analizy wytrzymałościowej, takie jak ANSYS czy SolidWorks Simulation, które pozwalają na symulację obciążeń oraz sprawdzenie, jak zaprojektowana część zachowa się w rzeczywistych warunkach. Warto także wspomnieć o narzędziach do zarządzania projektami, które pomagają w koordynacji pracy zespołu oraz monitorowaniu postępów projektu. Współczesne technologie umożliwiają także wykorzystanie druku 3D do szybkiego prototypowania, co pozwala na szybkie testowanie różnych rozwiązań i weryfikację ich funkcjonalności przed rozpoczęciem produkcji seryjnej.

Jakie są najważniejsze czynniki wpływające na jakość części maszyn

Jakość części maszyn jest kluczowym elementem wpływającym na niezawodność całego systemu mechanicznego. Istotnym czynnikiem jest dobór odpowiednich materiałów, które powinny charakteryzować się wysoką wytrzymałością oraz odpornością na zużycie. Inżynierowie muszą dokładnie analizować właściwości fizyczne i chemiczne materiałów, aby zapewnić ich trwałość w różnych warunkach eksploatacyjnych. Kolejnym ważnym aspektem jest precyzyjne wykonanie części zgodnie z dokumentacją techniczną oraz normami jakościowymi. Proces produkcji powinien być kontrolowany na każdym etapie, aby zminimalizować ryzyko wystąpienia błędów czy wad konstrukcyjnych. Również odpowiednia obróbka powierzchniowa ma znaczenie dla jakości części maszyn, ponieważ może wpływać na ich odporność na korozję oraz zużycie. Nie można zapominać o testach jakościowych, które powinny być przeprowadzane zarówno na etapie prototypowania, jak i po zakończeniu produkcji seryjnej.

Jakie są najczęstsze błędy popełniane podczas projektowania części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niedostateczne określenie wymagań funkcjonalnych i technicznych, co może skutkować stworzeniem części nieodpowiadającej potrzebom użytkowników lub warunkom pracy. Innym powszechnym błędem jest niewłaściwy dobór materiałów, co może prowadzić do osłabienia konstrukcji lub zwiększenia kosztów produkcji. Często zdarza się również pomijanie analizy wytrzymałościowej lub symulacji obciążeń, co może skutkować awarią części w trakcie użytkowania. Niezrozumienie zasad ergonomii i łatwości montażu również może prowadzić do problemów podczas instalacji i serwisowania komponentu. Dodatkowo brak dokumentacji technicznej lub jej niekompletność mogą powodować trudności w późniejszym etapie eksploatacji maszyny.

Jakie są najnowsze trendy w projektowaniu części maszyn

W ostatnich latach projektowanie części maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest wprowadzenie koncepcji Przemysłu 4.0, która zakłada integrację nowoczesnych technologii cyfrowych z procesami produkcyjnymi. W ramach tego podejścia coraz częściej wykorzystuje się Internet Rzeczy (IoT), co pozwala na zbieranie danych z maszyn i analizowanie ich w czasie rzeczywistym. Dzięki temu inżynierowie mogą lepiej monitorować wydajność części oraz przewidywać ewentualne awarie, co zwiększa niezawodność całego systemu. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która rewolucjonizuje sposób prototypowania oraz produkcji części. Umożliwia ona szybkie wytwarzanie skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami. Dodatkowo, dzięki drukowi 3D można znacznie zmniejszyć koszty produkcji oraz czas realizacji zamówień. Warto również zwrócić uwagę na rosnącą popularność materiałów kompozytowych, które charakteryzują się wysoką wytrzymałością przy niskiej wadze.

Jakie umiejętności są niezbędne dla inżyniera projektującego części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie powinni być biegli w obsłudze oprogramowania CAD oraz narzędzi do analizy wytrzymałościowej, co pozwala im na tworzenie precyzyjnych modeli i symulacji. Ważne jest także zrozumienie procesów obróbczych i technologii wytwarzania, aby móc efektywnie współpracować z zespołem produkcyjnym i dostosowywać projekty do możliwości wytwórczych zakładów. Umiejętności analityczne są kluczowe, ponieważ inżynierowie muszą być w stanie ocenić różne rozwiązania i podejmować decyzje na podstawie danych oraz wyników symulacji. Również zdolności komunikacyjne są istotne, ponieważ projektanci często pracują w zespołach interdyscyplinarnych i muszą umieć jasno przedstawiać swoje pomysły oraz argumentować wybór konkretnych rozwiązań.

Jakie są wyzwania związane z projektowaniem części maszyn w różnych branżach

Projektowanie części maszyn wiąże się z różnorodnymi wyzwaniami, które mogą różnić się w zależności od branży. Na przykład w przemyśle motoryzacyjnym kluczowe znaczenie ma bezpieczeństwo oraz zgodność z rygorystycznymi normami jakościowymi. Inżynierowie muszą nie tylko projektować komponenty o wysokiej wytrzymałości, ale także zapewnić ich odpowiednią funkcjonalność w różnych warunkach eksploatacyjnych. W branży lotniczej dodatkowym wyzwaniem jest konieczność redukcji masy przy jednoczesnym zachowaniu wysokiej wytrzymałości materiałów, co wymaga innowacyjnych rozwiązań konstrukcyjnych oraz zastosowania zaawansowanych technologii produkcji. Z kolei w sektorze przemysłowym często pojawiają się problemy związane z automatyzacją procesów oraz integracją nowych technologii z istniejącymi systemami produkcyjnymi. W każdej z tych branż inżynierowie muszą również brać pod uwagę aspekty ekologiczne i dążyć do minimalizacji wpływu produkcji na środowisko naturalne.

Jakie są metody testowania i walidacji zaprojektowanych części maszyn

Testowanie i walidacja zaprojektowanych części maszyn to kluczowy etap procesu inżynieryjnego, który pozwala na ocenę ich funkcjonalności oraz bezpieczeństwa przed wdrożeniem do produkcji seryjnej. Istnieje wiele metod testowania, które mogą być stosowane w zależności od rodzaju projektowanej części oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie statyczne, które polega na poddaniu komponentu działaniu określonych obciążeń i analizie jego reakcji. Dzięki temu można ocenić wytrzymałość materiału oraz identyfikować potencjalne punkty krytyczne. Kolejną popularną metodą jest testowanie dynamiczne, które symuluje warunki rzeczywiste podczas pracy maszyny. W tym przypadku ważne jest monitorowanie zachowań materiału pod wpływem cyklicznych obciążeń czy drgań. Oprócz tradycyjnych testów mechanicznych coraz częściej stosuje się również symulacje komputerowe, które pozwalają na przewidywanie zachowań zaprojektowanych części w różnych warunkach eksploatacyjnych bez konieczności wykonywania kosztownych prototypów.

Jakie są najlepsze praktyki w projektowaniu części maszyn

Aby osiągnąć sukces w projektowaniu części maszyn, warto stosować sprawdzone praktyki inżynieryjne, które zwiększają efektywność procesu oraz jakość finalnego produktu. Przede wszystkim kluczowe jest dokładne planowanie projektu już na etapie koncepcyjnym. Inżynierowie powinni jasno określić cele projektu oraz wymagania funkcjonalne i techniczne, co pozwoli uniknąć problemów na późniejszych etapach pracy. Warto również prowadzić regularne konsultacje z innymi członkami zespołu inżynieryjnego oraz specjalistami z różnych dziedzin, aby uzyskać cenne informacje zwrotne dotyczące projektu. Kolejną dobrą praktyką jest iteracyjne podejście do projektowania, które polega na ciągłym testowaniu i doskonaleniu rozwiązań na podstawie wyników analiz i testów prototypów. Dzięki temu można szybko identyfikować błędy i wdrażać poprawki przed rozpoczęciem produkcji seryjnej. Nie można również zapominać o dokumentacji technicznej, która powinna być szczegółowa i aktualna przez cały czas trwania projektu.

Jakie są przyszłe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów projektowych poprzez zastosowanie sztucznej inteligencji (AI) oraz uczenia maszynowego (ML). Technologie te mogą znacznie przyspieszyć proces tworzenia modeli 3D oraz analizę danych związanych z wydajnością zaprojektowanych komponentów. Również rozwój technologii druku 3D będzie miał istotny wpływ na sposób produkcji części maszyn, umożliwiając tworzenie bardziej skomplikowanych struktur przy niższych kosztach i krótszym czasie realizacji zamówień. Ponadto rosnąca świadomość ekologiczna społeczeństwa wpłynie na rozwój materiałów biodegradowalnych oraz bardziej efektywnych procesów produkcyjnych, które będą miały mniejszy wpływ na środowisko naturalne.