Projektowanie elementów maszyn to skomplikowany proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. Kluczowym aspektem jest znajomość materiałów, z których będą wykonane poszczególne elementy. Wybór odpowiednich surowców wpływa na trwałość, wytrzymałość oraz funkcjonalność maszyny. Niezwykle istotne jest również uwzględnienie warunków pracy, w jakich maszyna będzie funkcjonować. Na przykład, jeśli elementy będą narażone na wysokie temperatury lub korozję, należy zastosować materiały odporne na te czynniki. Kolejnym ważnym aspektem jest ergonomia i łatwość obsługi. Elementy muszą być zaprojektowane w taki sposób, aby użytkownik mógł je łatwo obsługiwać i konserwować. Warto również zwrócić uwagę na aspekty ekonomiczne, takie jak koszty produkcji i eksploatacji. Efektywne projektowanie powinno łączyć wszystkie te elementy w spójną całość, co pozwoli na stworzenie maszyny o wysokiej wydajności i niezawodności.

Jakie są najczęściej stosowane metody projektowania elementów maszyn

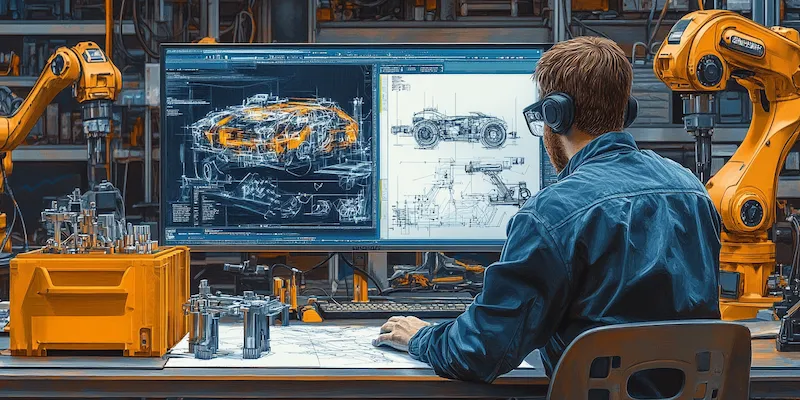

W projektowaniu elementów maszyn istnieje wiele metod, które inżynierowie mogą zastosować w zależności od specyfiki projektu oraz wymagań klienta. Jedną z najpopularniejszych metod jest metoda CAD, która umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą dokładnie zobaczyć, jak różne elementy będą współdziałać ze sobą w rzeczywistości. Inną powszechnie stosowaną metodą jest analiza wytrzymałościowa, która pozwala ocenić, czy zaprojektowane elementy będą w stanie wytrzymać obciążenia, którym będą poddawane w trakcie pracy maszyny. Warto również wspomnieć o symulacjach komputerowych, które umożliwiają testowanie różnych scenariuszy działania maszyny bez konieczności budowy prototypu. Metoda prototypowania to kolejny kluczowy krok w procesie projektowania, który pozwala na przetestowanie i optymalizację rozwiązań przed ich wdrożeniem do produkcji seryjnej.

Jakie są najważniejsze trendy w projektowaniu elementów maszyn

W ostatnich latach zauważalny jest wzrost znaczenia zrównoważonego rozwoju w projektowaniu elementów maszyn. Inżynierowie coraz częściej poszukują sposobów na minimalizację wpływu swoich projektów na środowisko naturalne. Obejmuje to zarówno wybór materiałów przyjaznych dla środowiska, jak i optymalizację procesów produkcyjnych w celu zmniejszenia zużycia energii oraz odpadów. Kolejnym istotnym trendem jest automatyzacja i wykorzystanie sztucznej inteligencji w procesie projektowania. Dzięki nowoczesnym algorytmom możliwe jest szybsze generowanie innowacyjnych rozwiązań oraz automatyczne dostosowywanie projektów do zmieniających się warunków rynkowych. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście projektowania maszyn, co pozwala na zbieranie danych o ich pracy oraz optymalizację wydajności na podstawie analizy tych danych.

Jakie są wyzwania związane z projektowaniem elementów maszyn

Projektowanie elementów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z głównych problemów jest konieczność uwzględnienia różnorodnych norm i standardów branżowych, które mogą się różnić w zależności od kraju czy regionu. Inżynierowie muszą być świadomi tych regulacji i dostosowywać swoje projekty do obowiązujących wymogów prawnych. Kolejnym wyzwaniem jest szybkie tempo zmian technologicznych, które wymusza ciągłe aktualizowanie wiedzy oraz umiejętności zespołu projektowego. W miarę jak nowe technologie pojawiają się na rynku, inżynierowie muszą być gotowi do adaptacji i wdrażania innowacyjnych rozwiązań w swoich projektach. Dodatkowo współczesne maszyny często wymagają integracji z systemami informatycznymi oraz innymi urządzeniami, co może prowadzić do komplikacji związanych z komunikacją między różnymi komponentami.

Jakie narzędzia są wykorzystywane w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn inżynierowie korzystają z różnych narzędzi, które wspierają ich pracę na każdym etapie projektu. Jednym z najważniejszych narzędzi są programy CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim można łatwo wizualizować projekt i wprowadzać zmiany w czasie rzeczywistym. Wiele z tych programów oferuje również funkcje analizy wytrzymałościowej, co pozwala na ocenę, jak zaprojektowane elementy będą się zachowywać pod wpływem obciążeń. Kolejnym istotnym narzędziem są symulatory, które umożliwiają przeprowadzenie testów wydajnościowych i funkcjonalnych bez konieczności budowy prototypu. Umożliwia to zaoszczędzenie czasu i kosztów związanych z produkcją fizycznych modeli. Warto również wspomnieć o oprogramowaniu do zarządzania projektami, które pomaga w koordynacji pracy zespołu oraz monitorowaniu postępów. Narzędzia te pozwalają na efektywne planowanie zasobów oraz terminów, co jest kluczowe dla sukcesu każdego projektu.

Jakie umiejętności są niezbędne do projektowania elementów maszyn

Aby skutecznie projektować elementy maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie powinni być dobrze zaznajomieni z różnymi rodzajami materiałów oraz ich właściwościami, aby móc dokonać odpowiednich wyborów podczas projektowania. Umiejętność obsługi programów CAD oraz innych narzędzi inżynieryjnych jest równie istotna, ponieważ pozwala na efektywne tworzenie modeli i rysunków technicznych. Dodatkowo zdolności analityczne są niezbędne do przeprowadzania obliczeń wytrzymałościowych oraz oceny wydajności zaprojektowanych rozwiązań. Warto również zwrócić uwagę na umiejętności miękkie, takie jak komunikacja i praca zespołowa, które są kluczowe w kontekście współpracy z innymi specjalistami oraz klientami. Inżynierowie muszą być także otwarci na naukę i rozwój, aby nadążać za szybko zmieniającymi się technologiami oraz trendami w branży.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn mogą wystąpić różnorodne błędy, które mogą negatywnie wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z najczęstszych błędów jest niewłaściwy dobór materiałów, co może prowadzić do problemów z wytrzymałością lub trwałością zaprojektowanych elementów. Często zdarza się także pomijanie istotnych norm i standardów branżowych, co może skutkować niezgodnością z wymaganiami prawnymi lub technicznymi. Innym powszechnym błędem jest brak dokładnej analizy obciążeń, którym będą poddawane poszczególne elementy maszyny. Niewłaściwe oszacowanie obciążeń może prowadzić do awarii lub uszkodzeń w trakcie eksploatacji. Często inżynierowie mogą również zaniedbywać aspekty ergonomiczne, co wpływa na komfort użytkowników oraz łatwość obsługi maszyny. Ważne jest także unikanie nadmiernej komplikacji konstrukcji, która może prowadzić do trudności w montażu i konserwacji.

Jakie są zastosowania elementów maszyn w różnych branżach

Elementy maszyn znajdują szerokie zastosowanie w wielu branżach przemysłowych oraz usługowych. W przemyśle motoryzacyjnym wykorzystuje się je do produkcji pojazdów osobowych oraz ciężarowych, gdzie kluczowe są zarówno bezpieczeństwo, jak i wydajność silników. W sektorze lotniczym elementy maszyn odgrywają fundamentalną rolę w konstrukcji samolotów, gdzie precyzja wykonania ma ogromne znaczenie dla bezpieczeństwa lotu. Również w przemyśle spożywczym stosuje się różnorodne maszyny do pakowania czy przetwarzania żywności, gdzie niezawodność i higiena są kluczowe. W sektorze energetycznym elementy maszyn są wykorzystywane w turbinach wiatrowych czy elektrowniach wodnych, gdzie ich efektywność przekłada się na produkcję energii odnawialnej. W medycynie maszyny służą do produkcji sprzętu diagnostycznego oraz terapeutycznego, co ma bezpośredni wpływ na jakość opieki zdrowotnej.

Jakie są przyszłe kierunki rozwoju w projektowaniu elementów maszyn

Przyszłość projektowania elementów maszyn wydaje się być niezwykle obiecująca dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z procesem projektowania. Dzięki algorytmom uczenia maszynowego inżynierowie będą mogli automatycznie generować optymalne rozwiązania oraz przewidywać potencjalne problemy jeszcze przed rozpoczęciem produkcji. Również rozwój technologii Internetu Rzeczy (IoT) umożliwi zbieranie danych o pracy maszyn w czasie rzeczywistym, co pozwoli na bieżąco dostosowywanie parametrów pracy do zmieniających się warunków operacyjnych. Kolejnym ważnym trendem będzie dalsza automatyzacja procesów produkcyjnych oraz wdrażanie robotyzacji w fabrykach, co zwiększy efektywność i precyzję produkcji elementów maszyn. Zrównoważony rozwój stanie się również priorytetem – inżynierowie będą poszukiwać coraz bardziej ekologicznych materiałów oraz metod produkcji minimalizujących wpływ na środowisko naturalne.

Jakie znaczenie ma prototypowanie w procesie projektowania

Prototypowanie odgrywa kluczową rolę w procesie projektowania elementów maszyn, ponieważ pozwala na praktyczne testowanie koncepcji przed ich wdrożeniem do produkcji seryjnej. Dzięki prototypom inżynierowie mogą zweryfikować funkcjonalność zaprojektowanych rozwiązań oraz ocenić ich wydajność w rzeczywistych warunkach pracy. Prototypy umożliwiają także identyfikację potencjalnych problemów czy usterek już na etapie projektowania, co pozwala na ich szybką korektę bez ponoszenia dużych kosztów związanych z późniejszymi zmianami w produkcie finalnym. Współczesne technologie druku 3D znacznie przyspieszają proces prototypowania, umożliwiając szybkie tworzenie modeli fizycznych z różnych materiałów. Dzięki temu inżynierowie mogą eksperymentować z różnymi kształtami i rozwiązaniami konstrukcyjnymi bez konieczności inwestowania dużych sum pieniędzy w tradycyjne metody produkcji prototypów. Prototypowanie sprzyja także lepszej komunikacji między członkami zespołu projektowego oraz klientami, ponieważ fizyczny model ułatwia wizualizację pomysłów i koncepcji.