Proces projektowania i budowy maszyn przemysłowych stanowi fundament nowoczesnego przemysłu. Jest to złożone przedsięwzięcie, wymagające interdyscyplinarnej wiedzy, precyzji i innowacyjnego podejścia. Odpowiednio zaprojektowana i wykonana maszyna jest w stanie znacząco zwiększyć wydajność, poprawić jakość produkcji, obniżyć koszty operacyjne, a także zapewnić bezpieczeństwo pracy. W dzisiejszym, dynamicznie zmieniającym się świecie, gdzie konkurencja jest ogromna, inwestycja w zaawansowane technologicznie urządzenia produkcyjne staje się nie tyle opcją, co koniecznością. Kluczem do sukcesu jest tutaj ścisła współpraca między inżynierami, technologami, a także samymi przyszłymi użytkownikami maszyn, aby w pełni zrozumieć specyficzne potrzeby i oczekiwania.

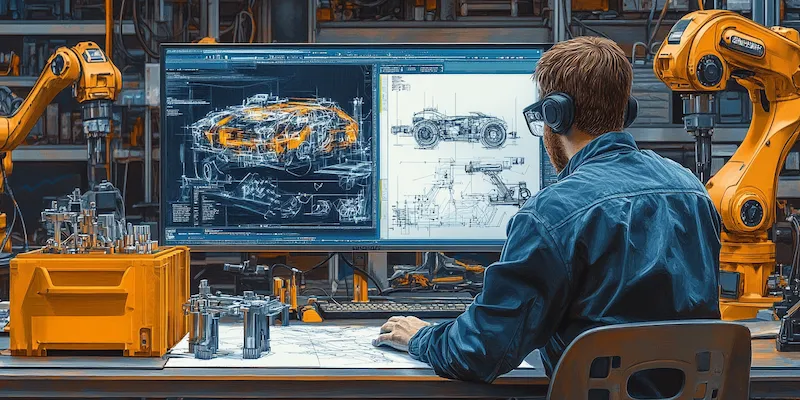

Każdy etap tego procesu, od koncepcji, przez szczegółowe projektowanie, aż po finalny montaż i testowanie, jest krytyczny. Błędy popełnione na wczesnych etapach mogą prowadzić do kosztownych modyfikacji lub nawet do całkowitego niepowodzenia projektu. Dlatego też, firmy specjalizujące się w tej dziedzinie muszą kłaść nacisk na dogłębną analizę wymagań, stosowanie najnowszych narzędzi CAD/CAM/CAE, a także na rygorystyczne procedury kontroli jakości. Rozwój technologii, takich jak druk 3D, symulacje komputerowe czy automatyzacja procesów, otwiera nowe możliwości w zakresie tworzenia maszyn o coraz bardziej złożonej i zoptymalizowanej budowie, odpowiadających na wyzwania współczesnej produkcji.

Współczesne maszyny przemysłowe to nie tylko mechanika, ale również zaawansowana elektronika, programowanie sterowników PLC, systemy wizyjne, robotyka i integracja z szerszymi systemami zarządzania produkcją, takimi jak MES czy ERP. Celem jest stworzenie inteligentnych, autonomicznych lub półautonomicznych systemów, które są w stanie same diagnozować problemy, optymalizować własną pracę, a nawet uczyć się na podstawie doświadczeń. Takie rozwiązania pozwalają na osiągnięcie bezprecedensowej elastyczności i efektywności w dynamicznie zmieniającym się środowisku produkcyjnym.

Szczegółowe wymagania dla projektowania maszyn przemysłowych

Proces projektowania maszyn przemysłowych jest skomplikowany i wymaga uwzględnienia wielu czynników, od specyficznych wymagań technicznych, przez aspekty bezpieczeństwa, aż po względy ekonomiczne i ergonomiczne. Na początku każdego projektu kluczowe jest dokładne zdefiniowanie celu, jaki ma spełniać maszyna. Czy ma być to urządzenie do obróbki skrawaniem, linii montażowej, systemu pakującego, czy może specjalistycznej maszyny do konkretnego procesu technologicznego? Odpowiedź na to pytanie determinuje dalsze kroki, w tym dobór materiałów, komponentów, układów napędowych i sterowania.

Niezwykle istotne jest przestrzeganie obowiązujących norm i dyrektyw, szczególnie tych dotyczących bezpieczeństwa maszyn. Dyrektywa maszynowa 2006/42/WE stanowi podstawę prawną w Unii Europejskiej i nakłada na producentów obowiązek zapewnienia, że ich produkty są bezpieczne dla użytkowników i otoczenia. Oznacza to konieczność przeprowadzenia szczegółowej analizy ryzyka, zastosowania odpowiednich środków ochrony, a także opracowania instrukcji obsługi i konserwacji w języku zrozumiałym dla użytkownika. Inżynierowie muszą brać pod uwagę potencjalne zagrożenia, takie jak ruchome części, wysokie temperatury, ciśnienie, hałas czy substancje niebezpieczne, i projektować odpowiednie zabezpieczenia.

Kolejnym kluczowym aspektem jest dobór odpowiednich materiałów konstrukcyjnych. Muszą one sprostać wymaganiom wytrzymałościowym, odporności na ścieranie, korozję, wysokie temperatury, a także być kompatybilne z przetwarzanymi materiałami. Wybór stopów stali, aluminium, tworzyw sztucznych czy kompozytów ma bezpośredni wpływ na żywotność maszyny, jej niezawodność i koszty produkcji. Symulacje komputerowe, takie jak analiza metodą elementów skończonych (MES), pozwalają na optymalizację konstrukcji pod kątem wytrzymałości i masy, co przekłada się na mniejsze zużycie materiałów i energii.

Zaawansowane narzędzia w procesie projektowania maszyn

Równie ważne jest wykorzystanie oprogramowania CAM (Computer-Aided Manufacturing), które na podstawie modeli CAD generuje ścieżki narzędzi dla obrabiarek sterowanych numerycznie (CNC). Dzięki temu możliwe jest zautomatyzowanie procesu produkcji złożonych elementów z wysoką precyzją. Z kolei narzędzia CAE (Computer-Aided Engineering) obejmują szeroki zakres symulacji, takich jak analiza wytrzymałościowa (MES), analiza przepływu płynów (CFD), analiza termiczna czy analiza drgań. Pozwalają one na weryfikację poprawności projektu pod kątem obciążeń mechanicznych, termicznych czy aerodynamicznych, optymalizację konstrukcji i przewidywanie jej zachowania w rzeczywistych warunkach pracy.

Integracja tych narzędzi w ramach zintegrowanego środowiska projektowego jest kluczowa dla efektywności. Dane z projektowania CAD są płynnie przekazywane do analiz CAE, a następnie do generowania ścieżek CAM. Rozwój technologii, takich jak wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR), otwiera nowe możliwości w zakresie wizualizacji projektów, szkoleń operatorów czy zdalnego wsparcia technicznego. Pozwala to na lepsze zrozumienie złożonych mechanizmów i procesów, a także na szybsze wykrywanie potencjalnych problemów.

Budowa maszyn przemysłowych z naciskiem na jakość i niezawodność

Sama budowa maszyn przemysłowych, czyli fizyczna realizacja projektu, wymaga równie dużej staranności i precyzji co etap projektowania. Jest to proces, w którym wiedza teoretyczna spotyka się z praktyką, a każdy błąd może mieć poważne konsekwencje dla funkcjonalności i bezpieczeństwa urządzenia. Kluczowe jest tutaj rygorystyczne przestrzeganie specyfikacji technicznych, tolerancji wymiarowych oraz procedur montażu określonych przez projektantów. Użycie wysokiej jakości komponentów, od silników i przekładni, przez elementy hydrauliczne i pneumatyczne, po czujniki i systemy sterowania, jest absolutnie niezbędne dla zapewnienia długotrwałej i bezawaryjnej pracy maszyny.

Proces montażu powinien być przeprowadzany przez wykwalifikowany personel, który posiada odpowiednią wiedzę i doświadczenie. Często stosuje się specjalistyczne narzędzia i techniki, takie jak precyzyjne pozycjonowanie elementów, kontrola momentu dokręcania śrub, czy specjalistyczne metody łączenia materiałów. W przypadku maszyn o dużej złożoności, montaż może być podzielony na etapy, z przeprowadzaniem kontroli jakości po każdym z nich. Właściwe smarowanie, regulacja luzów, kalibracja czujników to tylko niektóre z czynności, które muszą być wykonane z najwyższą starannością.

Konieczne jest również zwrócenie uwagi na aspekty logistyczne związane z dostawą komponentów i montażem, który często odbywa się w zakładzie klienta. Zapewnienie odpowiedniej przestrzeni, dostępu do narzędzi i infrastruktury, a także koordynacja prac z innymi dostawcami i pracownikami klienta, są kluczowe dla terminowego ukończenia projektu. Po zakończeniu montażu następuje etap rozruchu i testów, który ma na celu weryfikację prawidłowości działania wszystkich funkcji maszyny w realistycznych warunkach.

Integracja maszyn przemysłowych z nowoczesnymi systemami sterowania

Współczesne maszyny przemysłowe nie funkcjonują w izolacji. Coraz częściej są one integralną częścią zautomatyzowanych linii produkcyjnych i zintegrowanych systemów zarządzania. Kluczową rolę odgrywają tutaj systemy sterowania, w tym sterowniki programowalne PLC (Programmable Logic Controller), które są mózgami większości nowoczesnych urządzeń. Programowanie PLC pozwala na definiowanie logiki działania maszyny, koordynację pracy poszczególnych komponentów, a także na komunikację z innymi urządzeniami i systemami nadrzędnymi.

Projektowanie systemów sterowania wymaga głębokiej wiedzy z zakresu automatyki, elektroniki i programowania. Należy uwzględnić nie tylko podstawowe funkcje maszyny, ale również zaawansowane algorytmy sterowania, systemy diagnostyki, zabezpieczeń i interfejsy użytkownika. Interfejsy człowiek-maszyna (HMI), często w postaci ekranów dotykowych, umożliwiają operatorom intuicyjną obsługę, monitorowanie parametrów pracy i wprowadzanie zmian w konfiguracji. Projektowanie intuicyjnych i czytelnych interfejsów jest kluczowe dla efektywności pracy i minimalizacji błędów ludzkich.

Integracja z systemami zarządzania produkcją, takimi jak MES (Manufacturing Execution System) czy ERP (Enterprise Resource Planning), pozwala na zbieranie danych z maszyn w czasie rzeczywistym, monitorowanie postępu produkcji, optymalizację harmonogramów, zarządzanie zapasami i kontrolę jakości. Komunikacja między maszyną a systemami nadrzędnymi odbywa się zazwyczaj za pomocą standardowych protokołów przemysłowych, takich jak Profinet, Ethernet/IP czy OPC UA. Zapewnienie odpowiedniej infrastruktury sieciowej i bezpieczeństwa danych jest w tym kontekście niezwykle ważne.

Optymalizacja procesów produkcyjnych dzięki innowacyjnym maszynom

Stworzenie i wdrożenie innowacyjnych maszyn przemysłowych jest bezpośrednio związane z możliwością optymalizacji procesów produkcyjnych na wielu poziomach. Nowoczesne urządzenia, dzięki zaawansowanym systemom sterowania, precyzyjnym mechanizmom i zintegrowanym rozwiązaniom, pozwalają na znaczące zwiększenie tempa produkcji, przy jednoczesnym zachowaniu lub nawet podniesieniu jej jakości. Automatyzacja monotonnych i powtarzalnych czynności redukuje ryzyko błędów ludzkich, wynikających ze zmęczenia czy chwilowego braku koncentracji, co przekłada się na mniejszą liczbę wadliwych produktów i reklamacji.

Kolejnym ważnym aspektem jest elastyczność. Maszyny zaprojektowane z myślą o możliwości szybkiej rekonfiguracji lub adaptacji do produkcji różnych wariantów produktu pozwalają firmom na szybsze reagowanie na zmieniające się potrzeby rynku i indywidualne zamówienia klientów. Zamiast utrzymywania wielu wyspecjalizowanych linii produkcyjnych, nowoczesne podejście często opiera się na jednej, wielofunkcyjnej platformie, która może być łatwo przeprogramowana lub doposażona w odpowiednie narzędzia.

Nie można również zapomnieć o aspektach ekonomicznych. Choć inwestycja w nowoczesne maszyny może być znacząca, długoterminowe korzyści często znacznie przewyższają początkowe koszty. Optymalizacja zużycia energii, redukcja ilości odpadów surowcowych dzięki większej precyzji, minimalizacja przestojów dzięki niezawodności i szybkim procedurom serwisowym, a także obniżenie kosztów pracy poprzez automatyzację – wszystko to składa się na znaczące zwiększenie konkurencyjności przedsiębiorstwa. Wdrożenie koncepcji Przemysłu 4.0, gdzie maszyny komunikują się ze sobą i z systemami zarządzania, otwiera drogę do tworzenia w pełni zoptymalizowanych, samouczących się i samodoskonalących się fabryk przyszłości.

Utrzymanie ruchu i serwisowanie maszyn przemysłowych

Nawet najlepiej zaprojektowana i zbudowana maszyna przemysłowa wymaga odpowiedniej troski, aby mogła służyć niezawodnie przez długie lata. Kluczowym elementem jest planowanie i realizacja działań z zakresu utrzymania ruchu, które obejmują zarówno czynności prewencyjne, jak i korygujące. Regularne przeglądy techniczne, konserwacja, smarowanie, wymiana zużytych części – to wszystko składa się na zapewnienie ciągłości produkcji i minimalizację ryzyka nieplanowanych awarii, które mogą prowadzić do kosztownych przestojów.

Współczesne podejście do utrzymania ruchu coraz częściej opiera się na predykcyjnym serwisowaniu. Wykorzystanie czujników monitorujących parametry pracy maszyny, takie jak temperatura, wibracje, ciśnienie czy zużycie energii, w połączeniu z zaawansowanymi algorytmami analizy danych, pozwala na przewidywanie potencjalnych usterek zanim one wystąpią. Dzięki temu możliwe jest zaplanowanie prac serwisowych w dogodnym momencie, bez zakłócania bieżącej produkcji, a także uniknięcie kosztownych napraw awaryjnych.

Szybki i efektywny serwis jest kluczowy w przypadku wystąpienia awarii. Dostępność wykwalifikowanych techników, części zamiennych oraz narzędzi diagnostycznych pozwala na minimalizację czasu przestoju maszyny. Coraz częściej stosuje się również zdalne wsparcie techniczne, gdzie specjaliści mogą diagnozować problemy i udzielać pomocy operatorom na miejscu, łącząc się z systemami maszyny przez internet. Rozwój technologii, takich jak rzeczywistość rozszerzona (AR), umożliwia technikom nakładanie cyfrowych instrukcji i wskazówek na obraz rzeczywisty oglądany przez specjalne okulary, co znacząco ułatwia i przyspiesza proces naprawy.

Przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych jawi się jako niezwykle dynamiczna i innowacyjna. Obserwujemy wyraźny trend w kierunku tworzenia maszyn coraz bardziej inteligentnych, autonomicznych i elastycznych, wpisujących się w ideę Przemysłu 4.0 i 5.0. Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML) otwiera nowe możliwości w zakresie optymalizacji procesów, autonomicznego podejmowania decyzji przez maszyny, a także ich zdolności do samodiagnostyki i samonaprawy.

Kluczowe znaczenie będzie miało dalsze rozwijanie technologii cyfrowego bliźniaka (digital twin), czyli wirtualnej repliki fizycznej maszyny, która pozwala na symulowanie jej pracy w czasie rzeczywistym, testowanie nowych algorytmów sterowania czy przewidywanie jej zachowania w różnych warunkach. Integracja z Internetem Rzeczy (IoT) umożliwi maszynom wymianę danych nie tylko w ramach jednej linii produkcyjnej, ale również z innymi systemami w całej firmie, a nawet z dostawcami i klientami, tworząc kompleksowe ekosystemy.

Innym ważnym kierunkiem rozwoju jest wykorzystanie nowych materiałów i technik wytwarzania, takich jak zaawansowane druk 3D metali i kompozytów, które pozwalają na tworzenie skomplikowanych geometrycznie elementów o obniżonej masie i zoptymalizowanych właściwościach. Robotyzacja i współpraca między człowiekiem a robotem (coboty) będą nadal ewoluować, prowadząc do bardziej efektywnych i bezpiecznych procesów produkcyjnych. Nacisk na zrównoważony rozwój i ekoprojektowanie będzie również odgrywał coraz większą rolę, prowadząc do tworzenia maszyn o niższym zużyciu energii i mniejszym wpływie na środowisko.