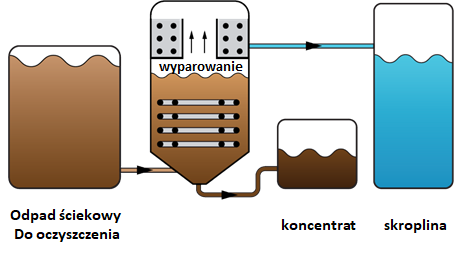

Wyparki przemysłowe to urządzenia stosowane w różnych gałęziach przemysłu, które mają na celu usunięcie nadmiaru wody z cieczy, co pozwala na skoncentrowanie substancji rozpuszczonych. Proces ten jest niezwykle istotny w wielu branżach, takich jak spożywcza, chemiczna czy farmaceutyczna. Działanie wyparki opiera się na wykorzystaniu różnicy temperatur oraz ciśnienia, co umożliwia odparowanie wody z cieczy. W praktyce oznacza to, że ciecz podgrzewana jest do określonej temperatury, a następnie para wodna jest oddzielana od reszty substancji. W zależności od zastosowania, wyparki mogą pracować w różnych trybach, takich jak jednokrotne lub wielokrotne odparowanie. Dzięki temu można osiągnąć wysoką efektywność procesu oraz znacząco zmniejszyć koszty operacyjne.

Jakie są rodzaje wyparki przemysłowej i ich zastosowania

W przemyśle istnieje wiele rodzajów wyparki, które różnią się zarówno konstrukcją, jak i zastosowaniem. Najpopularniejsze z nich to wyparki jednofazowe, wielofazowe oraz membranowe. Wyparki jednofazowe charakteryzują się prostą budową i są często wykorzystywane w procesach, gdzie nie ma potrzeby uzyskania bardzo wysokiego stężenia substancji. Z kolei wyparki wielofazowe są bardziej skomplikowane i pozwalają na uzyskanie znacznie wyższych stężeń dzięki wielokrotnemu odparowaniu. Membranowe wyparki natomiast wykorzystują specjalne membrany do separacji pary wodnej od cieczy, co pozwala na oszczędność energii oraz zwiększenie efektywności procesu. Każdy z tych typów ma swoje unikalne zalety i ograniczenia, co sprawia, że wybór odpowiedniej wyparki zależy od specyfiki produkcji oraz wymagań technologicznych.

Jakie są korzyści z zastosowania wyparki przemysłowej

Jakie są najnowsze technologie w dziedzinie wyparki przemysłowej

W ostatnich latach rozwój technologii związanych z wyparkami przemysłowymi przyspieszył znacząco, co zaowocowało powstaniem innowacyjnych rozwiązań zwiększających efektywność procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja procesów związanych z obsługą wyparki. Dzięki zastosowaniu nowoczesnych systemów sterowania możliwe jest zdalne monitorowanie parametrów pracy urządzenia oraz optymalizacja jego działania w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju są technologie odzysku ciepła, które pozwalają na ponowne wykorzystanie energii generowanej podczas procesu odparowania. To nie tylko przyczynia się do zmniejszenia kosztów operacyjnych, ale również wpływa pozytywnie na ochronę środowiska poprzez redukcję emisji CO2. Warto również wspomnieć o rozwijających się technologiach membranowych, które oferują nowe możliwości separacji substancji rozpuszczonych bez konieczności stosowania wysokich temperatur.

Jakie są wyzwania związane z eksploatacją wyparki przemysłowej

Eksploatacja wyparki przemysłowej wiąże się z różnymi wyzwaniami, które mogą wpływać na efektywność procesu oraz jakość finalnych produktów. Jednym z kluczowych problemów jest konieczność regularnej konserwacji urządzenia, aby zapewnić jego prawidłowe działanie. Zaniechanie tego obowiązku może prowadzić do awarii, co w konsekwencji generuje dodatkowe koszty związane z naprawą oraz przestojem w produkcji. Kolejnym istotnym wyzwaniem jest kontrola parametrów pracy wyparki, takich jak temperatura, ciśnienie czy stężenie substancji. Niewłaściwe ustawienia mogą prowadzić do nieefektywnego procesu odparowania, co negatywnie wpłynie na jakość produktu końcowego. Również zmiany w składzie surowców wykorzystywanych w procesie mogą wymagać dostosowania parametrów pracy wyparki. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy, ponieważ procesy związane z wysokimi temperaturami i ciśnieniem niosą ze sobą ryzyko wystąpienia niebezpiecznych sytuacji.

Jakie są koszty zakupu i eksploatacji wyparki przemysłowej

Koszty zakupu i eksploatacji wyparki przemysłowej mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz zastosowane technologie. Na początku warto zwrócić uwagę na inwestycję początkową, która może być znaczna, zwłaszcza w przypadku nowoczesnych modeli wyposażonych w zaawansowane systemy automatyzacji i odzysku ciepła. Warto jednak pamiętać, że wysoka jakość urządzenia oraz jego efektywność energetyczna mogą przyczynić się do znacznych oszczędności w dłuższym okresie. Koszty eksploatacji obejmują nie tylko zużycie energii, ale także wydatki związane z konserwacją oraz ewentualnymi naprawami. Regularne przeglądy techniczne są niezbędne do utrzymania sprawności urządzenia i zapobiegania awariom. Dodatkowo należy uwzględnić koszty związane z zatrudnieniem wykwalifikowanego personelu do obsługi i nadzorowania procesu.

Jakie są najczęściej stosowane materiały w budowie wyparki przemysłowej

Budowa wyparki przemysłowej wymaga zastosowania odpowiednich materiałów, które zapewnią trwałość oraz efektywność działania urządzenia. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz działanie wysokich temperatur. Dzięki tym właściwościom stal nierdzewna jest idealnym wyborem dla przemysłu spożywczego oraz chemicznego, gdzie czystość i higiena mają kluczowe znaczenie. W przypadku bardziej zaawansowanych technologii można spotkać się także z zastosowaniem materiałów kompozytowych lub specjalnych stopów metali, które oferują jeszcze lepsze parametry użytkowe. Dodatkowo elementy izolacyjne muszą być wykonane z materiałów o niskiej przewodności cieplnej, co pozwala na minimalizację strat energii podczas procesu odparowania. Warto również zwrócić uwagę na materiały używane w systemach uszczelniających, które muszą być odporne na działanie pary wodnej oraz wysokich temperatur.

Jakie są zastosowania wyparki przemysłowej w różnych branżach

Wyparki przemysłowe znajdują szerokie zastosowanie w różnych branżach, co czyni je niezwykle uniwersalnymi urządzeniami. W przemyśle spożywczym są wykorzystywane do koncentracji soków owocowych, mleka czy innych płynnych produktów spożywczych. Proces ten pozwala na uzyskanie intensywniejszego smaku oraz dłuższej trwałości produktów bez konieczności stosowania konserwantów. W branży chemicznej wyparki służą do usuwania rozpuszczalników z mieszanin chemicznych oraz koncentracji substancji aktywnych. Dzięki temu możliwe jest uzyskanie wysokiej jakości produktów chemicznych o pożądanych właściwościach fizykochemicznych. W farmaceutyce natomiast wyparki są wykorzystywane do produkcji leków oraz preparatów medycznych, gdzie precyzyjne kontrolowanie procesu odparowania ma kluczowe znaczenie dla skuteczności terapii. Również w przemyśle kosmetycznym wykorzystuje się wyparki do produkcji skoncentrowanych ekstraktów roślinnych czy olejków eterycznych.

Jakie są przyszłe kierunki rozwoju technologii wyparki przemysłowej

Przyszłość technologii związanych z wyparkami przemysłowymi zapowiada się niezwykle obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Systemy sterowania oparte na sztucznej inteligencji będą mogły analizować dane w czasie rzeczywistym i optymalizować parametry pracy urządzenia zgodnie z aktualnymi potrzebami produkcyjnymi. Kolejnym istotnym trendem jest rozwój technologii odzysku ciepła, które pozwalają na ponowne wykorzystanie energii generowanej podczas procesu odparowania. To nie tylko przyczynia się do zmniejszenia kosztów produkcji, ale również wpływa pozytywnie na ochronę środowiska poprzez redukcję emisji gazów cieplarnianych. Inwestycje w badania nad nowymi materiałami o lepszych właściwościach termicznych i mechanicznych również będą miały kluczowe znaczenie dla przyszłości tej technologii.

Jakie są najlepsze praktyki dotyczące obsługi wyparki przemysłowej

Aby zapewnić optymalne działanie wyparki przemysłowej oraz maksymalizować jej efektywność, warto stosować kilka najlepszych praktyk dotyczących jej obsługi i konserwacji. Przede wszystkim niezwykle istotne jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji urządzenia zgodnie z zaleceniami producenta. Dzięki temu można uniknąć poważniejszych awarii i przestojów produkcyjnych. Ważne jest także monitorowanie parametrów pracy wyparki, takich jak temperatura czy ciśnienie, aby móc szybko reagować na ewentualne odchylenia od normy. Szkolenie pracowników obsługujących urządzenie powinno obejmować zarówno aspekty techniczne, jak i procedury bezpieczeństwa związane z pracą przy wysokich temperaturach i ciśnieniach. Dobrze jest także prowadzić dokumentację dotyczącą eksploatacji urządzenia, co ułatwi identyfikację potencjalnych problemów oraz planowanie działań naprawczych czy modernizacyjnych.